Introdução

A escolha do catalisador mais adequado para uma unidade de craqueamento catalítico fluido (UFCC) é um dos principais fatores que influenciam a performance e a estabilidade operacional do processo. Por isso, sempre que possível, recomenda-se a realização de testes em escala comercial, diretamente na UFCC. Essa abordagem é a que melhor representa as condições reais de operação, contemplando variáveis cruciais como o hardware específico da unidade, os ciclos reais de desativação, regeneração e o balanço térmico. Esse contexto permite uma avaliação mais precisa e alinhada ao desempenho final esperado do catalisador.

Na ausência de testes em escala comercial, as plantas piloto surgem como uma alternativa um pouco mais representativa do que os testes de bancada, ainda que com algumas limitações, que serão discutidas a seguir. Em comparação com os testes conduzidos no equipamento ACE (Advanced Cracking Evaluation), as plantas piloto oferecem resultados mais próximos das condições reais de uma UFCC. Isso porque reproduzem melhor aspectos fundamentais como o tempo de residência, o regime de escoamento gás/sólido e a dinâmica térmica do sistema [1, 2]. Estes parâmetros impactam diretamente o desempenho catalítico e podem alterar significativamente o ranqueamento entre tecnologias [1].

A seguir, discutimos de forma objetiva e sistemática as principais limitações associadas aos testes laboratoriais, com ênfase nas unidades ACE, por se tratar do sistema catalítico amplamente utilizado em laboratórios de refinarias e centros de pesquisa.

1. Regime de operação não representativo

A unidade ACE opera em regime de leito fluidizado fixo, com hidrodinâmica e tempo de residência distintos daqueles encontrados em unidades comerciais. Essas diferenças comprometem a representação adequada dos fenômenos de difusão, mistura e craqueamento secundário, dificultando a extrapolação direta dos dados obtidos para a realidade de uma UFCC [1-4].

2. Tempo de contato catalisador/carga artificialmente elevado

Nos testes ACE, o tempo de contato entre carga e catalisador é significativamente maior do que o verificado em condições industriais, favorecendo reações secundárias como a formação excessiva de coque e gás seco. Esse prolongamento do tempo de contato pode mascarar diferenças entre tecnologias catalíticas: catalisadores com características distintas podem apresentar desempenhos similares em condições de contato prolongado, dificultando a distinção entre formulações com níveis de eficiência diferentes.

3. Condições isotérmicas e perfil de formação de coque

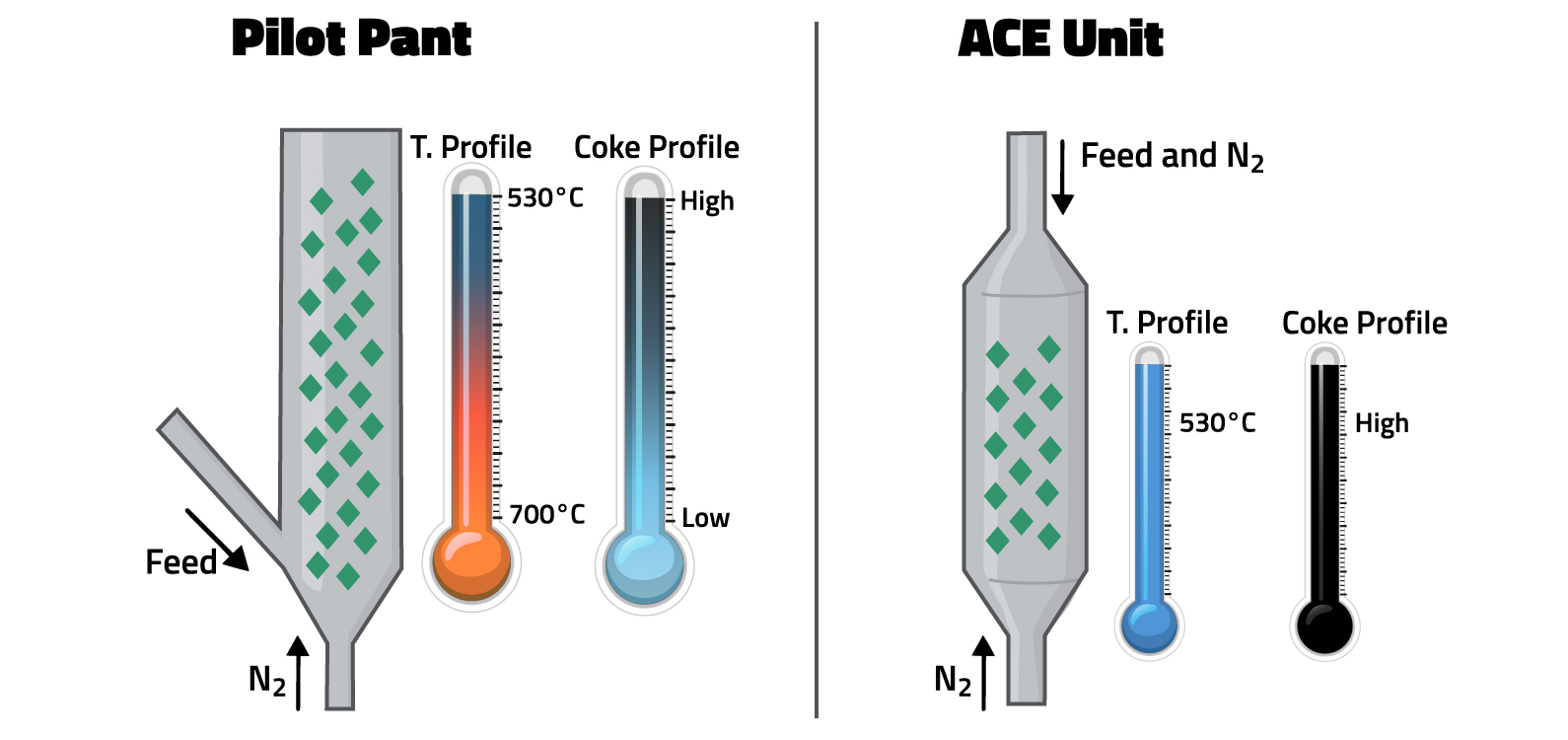

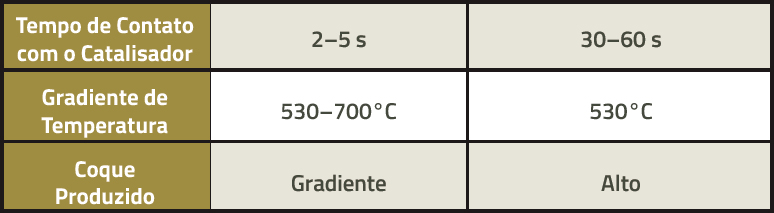

A operação isotérmica da ACE elimina os gradientes de temperatura típicos do reator industrial de uma UFCC. Com isso, efeitos importantes na formação de coque e na distribuição de produtos deixam de ser observados. Em escala comercial, esses gradientes impactam a conversão, seletividade e estabilidade operacional, fatores que são negligenciados em experimentos isotérmicos. A Figura 1 ilustra as diferenças operacionais entre os testes conduzidos em unidade piloto e a unidade ACE.

Figura 1 – Diferenças no experimento entre a unidade piloto e unidade ACE

Fonte: Fábrica Carioca de Catalisadores S.A.

4. Representatividade limitada do catalisador desativado em escala laboratorial

A desativação laboratorial continua sendo um desafio técnico significativo e permanece como um campo ativo de pesquisa. Diversos grupos acadêmicos e industriais buscam, continuamente, desenvolver métodos que melhorem a representatividade dos catalisadores simulados em laboratório frente ao ECAT industrial [1-4].

Os catalisadores desativados artificialmente em laboratório, por meio de protocolos amplamente conhecidos como, CPS, ANCD ou Mitchell seguidos de tratamentos hidrotérmicos, não reproduzem fielmente as características físico-químicas de um catalisador em equilíbrio proveniente de uma UFCC. Entre as principais diferenças estão as propriedades texturais, a acessibilidade, a morfologia, a distribuição e o estado de oxidação dos metais contaminantes. Algumas tecnologias podem apresentar bom desempenho nessas condições artificiais, mas falham quando expostas à operação real. Um exemplo amplamente discutido na literatura é o das trapas de vanádio à base de cálcio e magnésio, que demonstram eficiência em laboratório, mas perdem funcionalidade na unidade industrial ao se converterem em sulfatos inativos durante o processo de regeneração [5,6].

Vale destacar que essa limitação não se restringe exclusivamente aos testes laboratoriais. Desativações realizadas em escala piloto também enfrentam dificuldades relevantes nesse aspecto. Ainda não se alcançou, mesmo em plantas piloto, uma simulação satisfatória das complexas transformações térmicas e químicas que ocorrem ao longo do ciclo completo de craqueamento e regeneração em uma UFCC. Em particular, as condições de regeneração em escala piloto são substancialmente diferentes daquelas observadas em escala industrial, o que compromete a representação fiel da deposição de metais no catalisador e dos seus estados reais de oxidação, ambos fatores com influência direta no desempenho catalítico.

5. Avaliação de catalisadores para refinarias que processam cargas pesadas ou residuais

Refinarias que processam frações residuais com elevado teor de metais, especialmente ferro (Fe), demandam o uso de catalisadores com alta acessibilidade, ou, em geral, tecnologias com baixa razão zeólita/matriz. Arquiteturas com maior acessibilidade aos poros facilitam a difusão de moléculas pesadas no interior do catalisador, favorecendo a conversão de fundos e o aumento dos rendimentos de diesel e gasolina.

Além disso, catalisadores com sítios ácidos mais acessíveis tendem a ser mais resistentes à contaminação por ferro [7]. O ferro, no entanto, é um dos contaminantes mais difíceis de simular em laboratório. Até o momento, não há um protocolo de desativação que reproduza adequadamente os nódulos metálicos observados em catalisadores retirados de uma UFCC. Como resultado, o impacto do ferro costuma ser subestimado em avaliações laboratoriais [4].

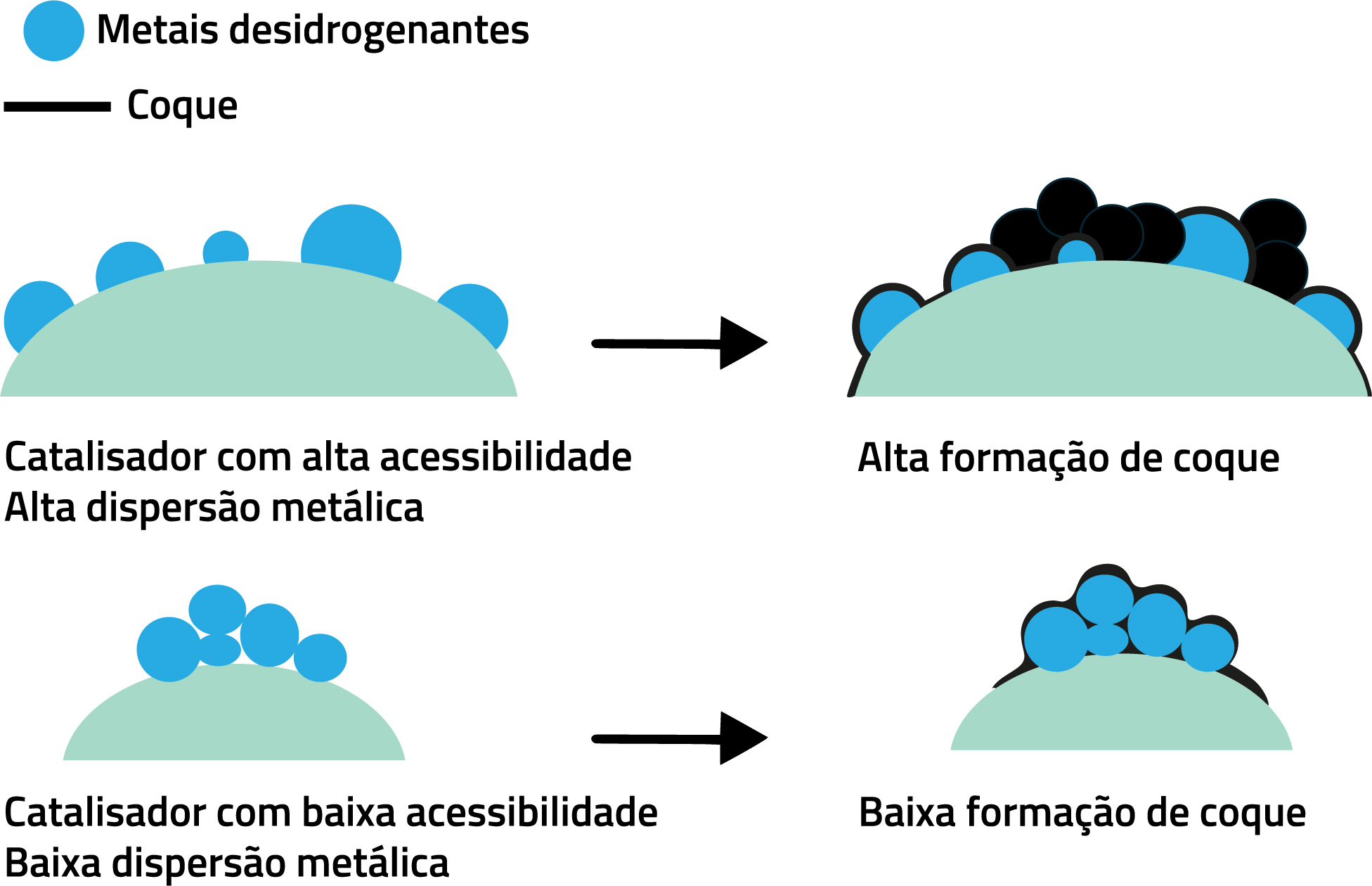

Apesar de serem mais eficazes em unidades que processam cargas pesadas, os catalisadores com alta acessibilidade frequentemente apresentam desempenho inferior em testes de bancada. Isso ocorre porque os métodos laboratoriais tendem a dispersar os metais contaminantes de forma uniforme sobre a superfície do catalisador, o que não reflete o padrão de deposição observado em operação real. Nessas condições artificiais, os metais atuam como promotores de reações de desidrogenação. Aliado a tempos de contato geralmente mais longos nos testes de laboratório, cria-se um ambiente propício à formação excessiva de coque e hidrogênio, penalizando tecnologias que, na prática, seriam mais vantajosas.

Esse efeito foi amplamente discutido por Psarras e colaboradores [3], que avaliaram catalisadores com diferentes níveis de acessibilidade submetidos a distintos protocolos de desativação e os comparou com ECATs reais. Os resultados demonstraram que os catalisadores de alta acessibilidade apresentaram maior formação de coque e produção excessiva de hidrogênio sob condições laboratoriais, reforçando as limitações desses métodos de avaliação.

A Figura 2 ilustra esse comportamento: tecnologias de alta acessibilidade produzem mais coque do que aquelas de menor acessibilidade, como resultado da dispersão artificial dos metais promovida pelo protocolo de desativação, aliado ao elevado tempo de contato entre a carga e o catalisador no teste de bancada. Esses fenômenos, no entanto, não se manifestam em condições reais de uma UFCC, onde tanto o padrão de deposição de metais quanto o regime de contato carga/catalisador são muito diferentes do simulado em escala de laboratório.

Figura 2 – Representação esquemática dos catalisadores de alta e baixa acessibilidade e seu perfil de formação de coque, quando desativado e avaliado em escala laboratorial

Fonte: Fábrica Carioca de Catalisadores S.A.

6. Considerações finais

A seleção de catalisadores para unidades de craqueamento catalítico fluido exige critérios de avaliação que estejam profundamente alinhados às reais condições operacionais da unidade, sobretudo em refinarias que processam cargas pesadas e desafiadoras. Nesse contexto, os testes laboratoriais em unidades de bancada, como o ACE, cumprem um papel relevante ao oferecerem uma visão comparativa inicial entre catalisadores pertencentes à mesma família tecnológica. Nesses casos, é possível identificar tendências de performance com razoável grau de previsibilidade.

No entanto, essa confiabilidade analítica se reduz consideravelmente quando os testes são utilizados para comparar tecnologias distintas. A principal razão reside na natureza simplificada e, por vezes, artificial dos protocolos laboratoriais, que envolvem condições isotérmicas, tempo de residência prolongado, e desativações que não reproduzem com fidelidade as transformações físico-químicas de um catalisador em equilíbrio. Essa discrepância afeta de forma desigual diferentes arquiteturas catalíticas e pode penalizar, de maneira artificial, tecnologias que seriam superiores em operação industrial.

Catalisadores com alta acessibilidade, por exemplo, que foram projetados para lidar com frações residuais severas e elevados níveis de contaminação metálica, tendem a apresentar formação excessiva de coque e hidrogênio em ensaios laboratoriais. Esses efeitos, amplificados pela limitação dos protocolos de desativação, não refletem a realidade de uma unidade FCC comercial, onde o ambiente reacional é dinâmico, multifásico e altamente seletivo às interações entre carga e catalisador.

Portanto, ao considerar a introdução de uma nova tecnologia catalítica recomenda-se fortemente que os dados provenientes de testes comerciais assumam protagonismo na tomada de decisão. Esses testes refletem de maneira mais fidedigna o desempenho operacional do catalisador, respeitando as variáveis específicas de cada refinaria. Apoiar-se exclusivamente em resultados laboratoriais para escolhas tecnológicas pode induzir a decisões imprecisas e à exclusão prematura de soluções mais adequadas ao contexto real da operação.

O que você achou da publicação?

Comentários (2)