Introducción

La presencia de metales contaminantes en las cargas de FCC representa un desafío recurrente para los refinadores, en especial en el caso de elementos como níquel, vanadio, sodio y hierro. Aunque los proveedores de catalizadores han desarrollado soluciones a lo largo de los años para manejar el Ni y V, como formulaciones catalíticas específicas, aditivos pasivadores y estrategias operativas, los enfoques disponibles para el control del Fe aún se muestran poco eficaces. Con frecuencia, la respuesta operativa se limita a aumentar la reposición de catalizador o la adición de flushing, lo que afecta la rentabilidad del refino y compromete el rendimiento de la unidad de FCC. Además, con el creciente uso de cargas más pesadas, como tight oils, los efectos perjudiciales de la contaminación por hierro se han vuelto más frecuentes e intensos en las operaciones de UFCC [1-4].

A diferencia del vanadio, el hierro no desactiva el catalizador mediante reacciones de desaluminización. En cambio, el Fe tiende a depositarse en la superficie externa de las partículas catalíticas, formando nódulos ricos en hierro, silicio, calcio y sodio que bloquean el acceso a los sitios activos y afectan la fluidización del catalizador [5-7]. A medida que el hierro se acumula en el catalizador de equilibrio (Ecat), los refinadores pueden observar reducciones significativas en la accesibilidad (medida que estima la facilidad con que la carga difunde en la partícula), en la densidad aparente (ABD) y, en consecuencia, en la conversión y en la eficiencia de craqueo de fondos. En ciertos casos, niveles elevados de hierro también están asociados con el aumento de las emisiones de SOx y con las temperaturas más altas en el regenerador.

A pesar de estos impactos operativos, los mecanismos de desactivación por hierro han sido menos estudiados que los provocados por otros contaminantes, lo que ha limitado el desarrollo de soluciones catalíticas eficaces [8,9]. Reconociendo este desafío, FCC S.A., en asociación con Petrobras y con Ketjen, lanzó una iniciativa de P&D a largo plazo con el objetivo de comprender mejor la interacción entre el hierro y los componentes catalíticos del FCC, además de estudiar materiales capaces de resistir a los efectos causados por este contaminante.

Este artículo presenta los principales resultados de esta iniciativa, destacando datos de laboratorio y comerciales que ayudan a esclarecer los mecanismos de desactivación catalítica inducido por hierro. También se introduce la tecnología SaFeGuard™, ya validada tanto en pruebas de laboratorio como en unidades comerciales de FCC. Se trata de una nueva generación de catalizadores con alta resistencia a la contaminación por hierro, desarrollada específicamente para operar en entornos con elevados contenidos de este metal, manteniendo el rendimiento catalítico y la confiabilidad operativa de la unidad.

1. Efecto del Fe en las propiedades del Ecat

A medida que aumenta la contaminación por hierro en las cargas de FCC, sus efectos sobre el catalizador de equilibrio (Ecat) se vuelven más evidentes y perjudiciales. Como se explicó, el hierro tiende a acumularse en la superficie externa de las partículas catalíticas, bloqueando poros. Estas alteraciones en la morfología del catalizador reducen la accesibilidad a los sitios ácidos, comprometen las propiedades de fluidización y aumentan la fricción entre partículas, intensificando la tasa de desgaste del catalizador [7-10].

Dos propiedades críticas comúnmente afectadas por la presencia de Fe son la densidad aparente y la accesibilidad. La Figura 1 muestra una correlación clara (R² > 0,85 en ambos casos) entre el aumento del contenido de hierro y la disminución de la densidad y de la accesibilidad. Los catalizadores con alto contenido de Fe presentan una caída significativa en la accesibilidad (Figura 1B), lo que puede dificultar el contacto entre las moléculas más pesadas de la carga y los sitios activos. Simultáneamente, se observa una reducción en la densidad (Figura 1A), lo que puede impactar negativamente el comportamiento de fluidización e incluso la circulación del catalizador en la unidad.

Figura 1 – (A) Correlación entre el contenido de Fe añadido (% en masa) y la densidad aparente del catalizador (g/cm³);

(B) Correlación entre el contenido de Fe añadido (% en masa) y la accesibilidad del catalizador. Figura adaptada de [7].

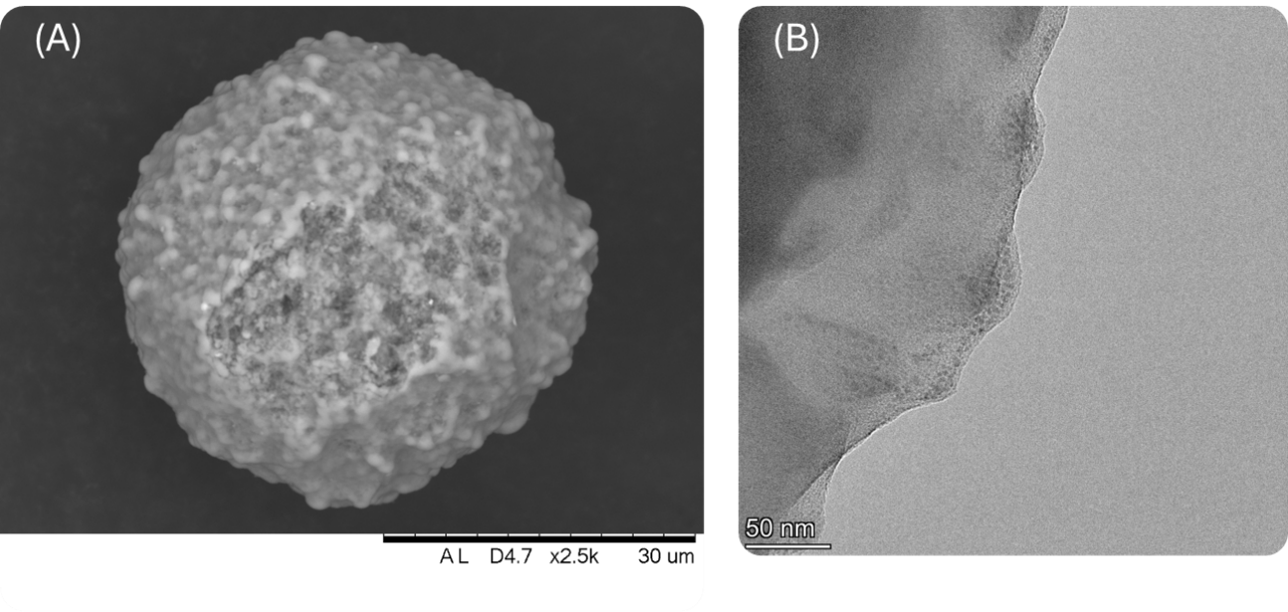

Los análisis microscópicos de barrido y transmisión, MEV y MET, ofrecen una comprensión adicional sobre el impacto del hierro en la morfología del catalizador. La Figura 2 presenta las características morfológicas de un Ecat con alto contenido de Fe. En la Figura 2A, la micrografía obtenida por microscopía electrónica de barrido (MEB) revela la formación de nódulos en la superficie, ausentes en catalizadores de equilibrio con bajo contenido de hierro. Por su parte, la Figura 2B, obtenida por microscopía electrónica de transmisión (MET), muestra con mayor detalle la forma de estos nódulos en el borde de la partícula a escala nanométrica (50 nm).

Estas alteraciones morfológicas impactan directamente el desempeño del catalizador, resultando en una menor conversión, peor rendimiento hacia los productos de interés, como una menor producción de gasolina, mayor formación de coque y aumento de fondos. Estas variaciones, en ocasiones, se atribuyen erróneamente a la calidad de la carga o a la presencia de otros metales, pero diagnósticos avanzados permiten confirmar patrones típicos de desactivación relacionados con el hierro. Por ello, identificar con precisión y mitigar los efectos del Fe es esencial para preservar la rentabilidad de la unidad de FCC.

Figura 2 – (A) Microscopía electrónica de barrido de la partícula de un Ecat contaminado con alto contenido de Fe.

(B) Microscopía Electrónica de Transmisión del borde de la partícula de un Ecat contaminado con alto contenido de Fe. Figura adaptada de [7].

2. Desarrollo de Tecnología Específica para la Contaminación por Fe

Uno de los principales desafíos en el desarrollo de catalizadores de FCC resistentes al hierro consiste en reproducir con precisión, en condiciones de laboratorio, los efectos de desactivación inducidos por este contaminante a escala comercial [10]. Los protocolos tradicionales de desactivación en laboratorio, como la impregnación por Mitchel seguida de desactivación hidrotérmica, ANCD-4 o CPS, no logran replicar las transformaciones texturales y superficiales características de la presencia de hierro, en especial la formación de nódulos (Figuras 2A y 2B), la reducción de la accesibilidad y densidad (ver Figura 1A y 1B).

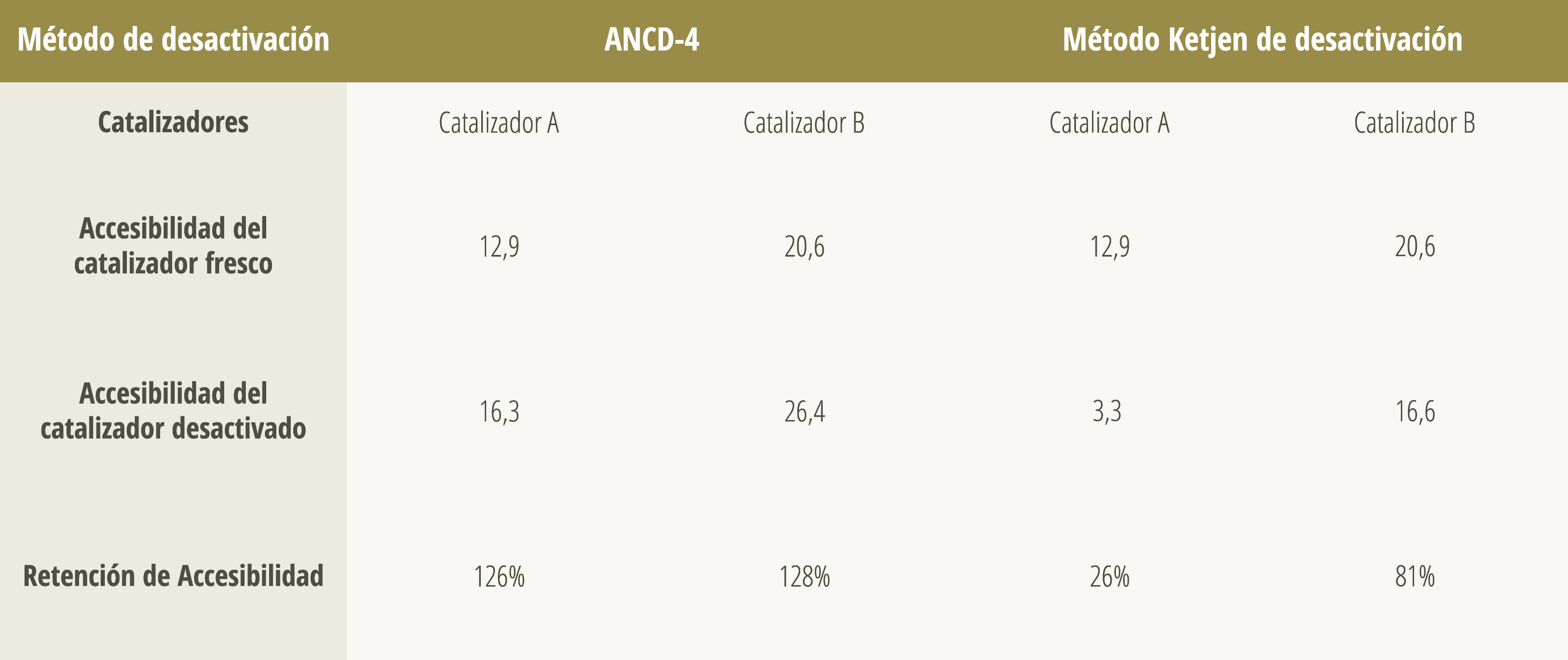

Para suplir esta carencia, Ketjen, en colaboración con Petrobras y FCC S.A., desarrolló un protocolo de desactivación, capaz de simular de manera más realista y representativa los efectos de la contaminación por hierro. Tal como se muestra en la Tabla 1, este enfoque fue eficaz para diferenciar tecnologías catalíticas en cuanto a la retención de accesibilidad después de la desactivación con Fe. Mientras que protocolos tradicionales, como el ANCD-4, presentaron un aumento artificial en la accesibilidad, el protocolo de Ketjen reprodujo con mayor fidelidad el comportamiento observado en unidades comerciales de FCC, con una caída progresiva de la accesibilidad a medida que el hierro se acumula, en línea con los datos del catalizador de equilibrio. El desarrollo de este método permite evaluar, de forma sencilla y sistemática, qué tecnologías presentan mayor resistencia a la contaminación por hierro.

Tabla 1 – Accesibilidad y retención de accesibilidad de dos tecnologías catalíticas distintas después de la

desactivación en laboratorio conteniendo Fe, utilizando los protocolos ANCD-4 y Ketjen. Tabla adaptada de [6].

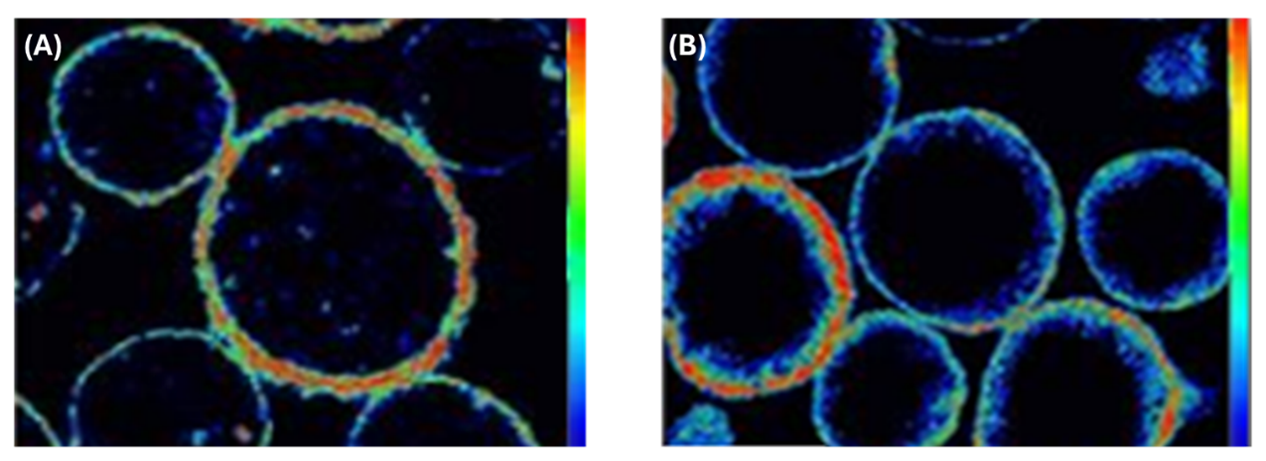

La validación adicional de la metodología de desactivación de Ketjen se presenta en la Figura 3. La imagen 3A demuestra la localización del Fe en un Ecat con alta contaminación por hierro. Se observa en esta figura que el Fe se encuentra predominantemente depositado en los bordes de las partículas, corroborando la Figura 2A y 2 B. La coloración roja indica alta concentración de Hierro.

Además, la imagen 3B exhibe un catalizador desactivado artificialmente en laboratorio, utilizando el protocolo desarrollado por Ketjen. Notablemente, la distribución de hierro en esta muestra reproduce fielmente el estándar observado en el Ecat comercial (Figura 3A), con el Fe mayoritariamente concentrado en la superficie externa de la partícula. Este resultado es particularmente relevante, ya que, hasta donde llega nuestro conocimiento, ningún otro proveedor de catalizadores ha demostrado, hasta ahora, la capacidad de replicar bajo condiciones de laboratorio controladas un estándar de deposición de hierro en el catalizador tan realista a escala laboratorial.

Figura 3 – (A) Localización y distribución de hierro en Ecat comercial. (B) Localización y distribución

de hierro en el catalizador desactivado en laboratorio utilizando el protocolo de Ketjen. Figura adaptada de [6].

Estos avances son fundamentales para el desarrollo de la próxima generación de catalizadores resistentes al hierro. Al crear condiciones de desactivación que mimetizan de forma más realista el envenenamiento por hierro observado en operación, las empresas Ketjen y FCC S.A. logran evaluar con mayor precisión diferentes tecnologías y formulaciones, identificando soluciones más eficaces. Este enfoque permite el diseño racional de materiales como SaFeGuard™, diseñado para preservar la porosidad del catalizador, al mismo tiempo que minimiza los mecanismos de desactivación inducidos por el hierro. Se trata de un avance significativo para refinerías que enfrentan una creciente contaminación por Fe en sus operaciones.

Es importante mencionar que FCC S.A. ya dispone de soluciones catalíticas con comprobada tolerancia al hierro, como los catalizadores Upgrader™ y Denali™, ambos desarrollados con foco en alta accesibilidad y distribución de poros optimizadas. Estas características estructurales permiten que el material tolere niveles relevantes de contaminación por hierro sin alcanzar prematuramente la accesibilidad crítica, punto en el cual el desempeño del catalizador compromete la operación y la rentabilidad de la refinería.

La diferencia de SaFeGuard™ radica en su formulación catalítica avanzada, que combina alta accesibilidad con una modificación en el sistema de matriz del catalizador, capaz de reducir las reacciones de vitrificación que ocurren en la superficie del catalizador en presencia de hierro. Así, SaFeGuard™ presenta una retención de accesibilidad superior a las demás tecnologías del mercado, siendo especialmente indicado para refinerías que operan con niveles extremadamente elevados de este contaminante.

La Figura 4 refuerza estos beneficios al comparar SaFeGuard™ con un catalizador base de FCC S.A. de alta accesibilidad, donde se observa que SaFeGuard™ presentó un desempeño superior en relación con el catalizador base, con menores rendimientos de fondos y mayores conversiones. La figura 4 demuestra que es posible observar ganancias en conversión ya en la transición del inventario, incluso bajo condiciones elevadas de contaminación por hierro (~5000 ppm Fe). Esto ocurre porque la accesibilidad de SaFeGuard™ se preserva más que la del catalizador base, lo que mantiene la capacidad de la tecnología para convertir más fondos, incluso bajo el impacto severo de metales como el hierro.

Figura 4 – Relación entre conversión y producción de fondos para diferentes tecnologías catalíticas

con alta accesibilidad, bajo condiciones de elevado contenido de Hierro (~5000 ppm). Figura adaptada de [6].

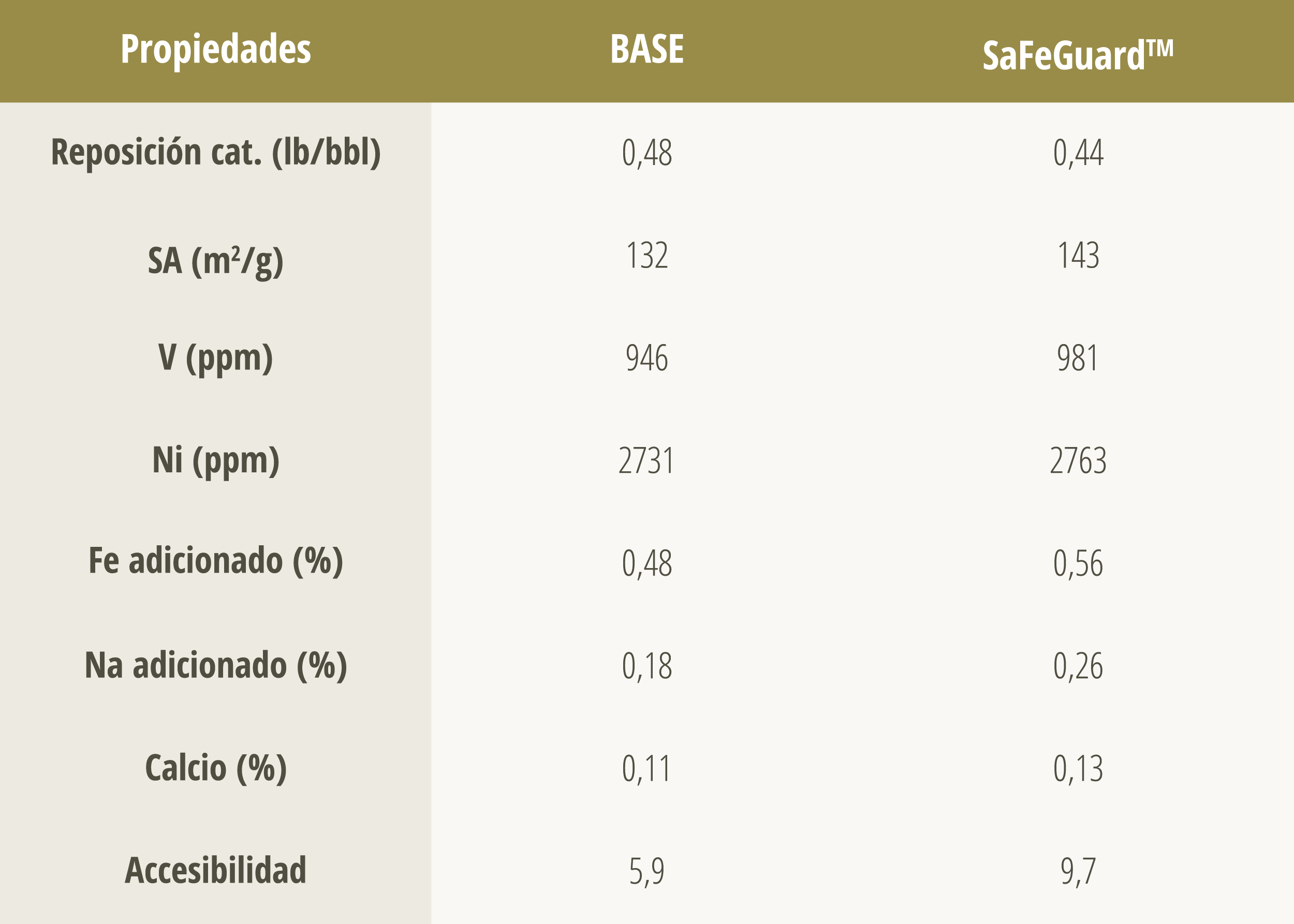

Las Tablas 2 y 3 presentan los principales resultados de la evaluación comercial en una unidad de FCC, comparando la tecnología SaFeGuard™ con el catalizador base bajo condiciones de altos niveles de contaminantes metálicos. Incluso frente a mayores contenidos de hierro (0,56% vs. 0,48%) y sodio (0,26% vs. 0,18%), SaFeGuard™ demostró un desempeño superior, evidenciado principalmente por su mayor accesibilidad. Este factor contribuyó a un aumento significativo en la conversión, junto con una reducción expresiva en la formación de fondos y un aumento en los rendimientos de gasolina.

Adicionalmente, se destaca que la tasa de reposición del catalizador SaFeGuard™ fue inferior a la del catalizador base (0,44 vs. 0,48 lb/bbl), indicando no solo un mejor rendimiento catalítico, sino también un potencial de reducción de costos operativos. Estos resultados confirman que la formulación de SaFeGuard™ proporciona mayor resistencia a la desactivación por metales y, en consecuencia, mayor selectividad hacia productos de alto valor agregado, incluso en condiciones severas de operación.

Tabla 2 – Comparación de las propiedades de diferentes tecnologías en una prueba industrial. Tabla adaptada de [6].

Tabla 3 – Variación del rendimiento de productos al utilizar SaFeGuardTM en una unidad comercial. Tabla adaptada de [6].

SaFeGuard™ representa un cambio de paradigma para la industria de refino, especialmente en unidades que operan en ambientes altamente contaminados por hierro. Fue concebido para mantener una excelente actividad y conversión de fondos incluso en condiciones extremas, garantizando desempeño técnico y rentabilidad, incluso ante fluctuaciones súbitas en la calidad de la carga.

Frente a la creciente adopción de cargas desafiantes, con elevados contenidos de contaminantes metálicos, SaFeGuard™ surge como una solución tecnológica estratégica. Su formulación protege contra las alteraciones químicas y morfológicas, manteniendo el desempeño catalítico y la estabilidad operativa. Con SaFeGuard™, el refinador puede procesar cargas más complejas con seguridad y explorar nuevas oportunidades en el horizonte del refino.

¿Qué le pareció la publicación?